하강 녹슬 예방 장치 : 혁신적인 기술은 산업 안전을 보호합니다

광대 한 산업 생산 분야에서 장비의 안전하고 안정적인 운영은 생산 효율성과 제품 품질을 보장하는 초석입니다. 그러나 시간이 지남에 따라 완고한 규모와 녹 얼룩은 종종 장비 표면에 축적되어 장비의 외관에 영향을 줄뿐만 아니라 장비 내부를 부식시켜 성능 저하, 에너지 소비 및 안전 사고가 증가 할 수 있습니다. 따라서 연구 개발 및 적용 하강 녹슬 예방 장치 산업 안전을 보장하고 생산 효율성을 향상시키는 핵심 링크가되었습니다.

산업 환경에서 장비는 오랫동안 고온, 고압, 습도 및 부식성 가스와 같은 가혹한 조건에 노출되며 녹슬고 증착이 발생하기 쉽습니다. 스케일은 주로 탄산 칼슘 및 황산 칼슘과 같은 미네랄로 구성됩니다. 이들은 장비의 표면을 준수하여 열 저항과 흐름 저항을 증가시킬뿐만 아니라 장비의 열 교환 효율을 줄일뿐만 아니라 파이프 라인 막힘, 장비 고장 및 기타 문제를 일으킬 수도 있습니다. 녹은 금속과 산소, 수분 및 주변 환경의 기타 물질 사이의 화학 반응으로 인해 발생합니다. 장비의 벽 두께가 얇아지고 강도가 줄어들어 장비의 안전한 작동을 심각하게 위협합니다.

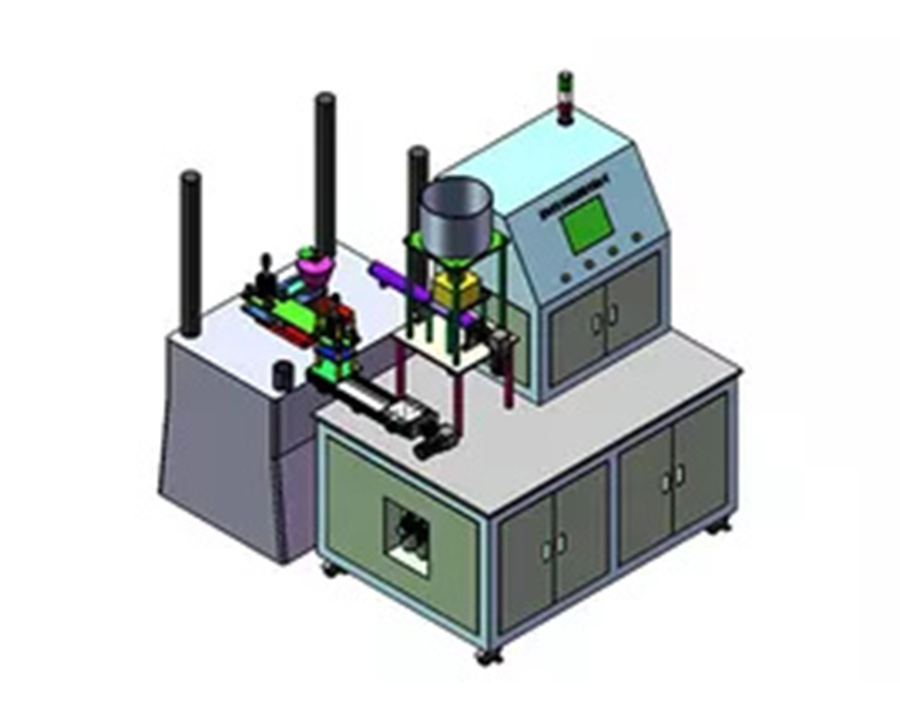

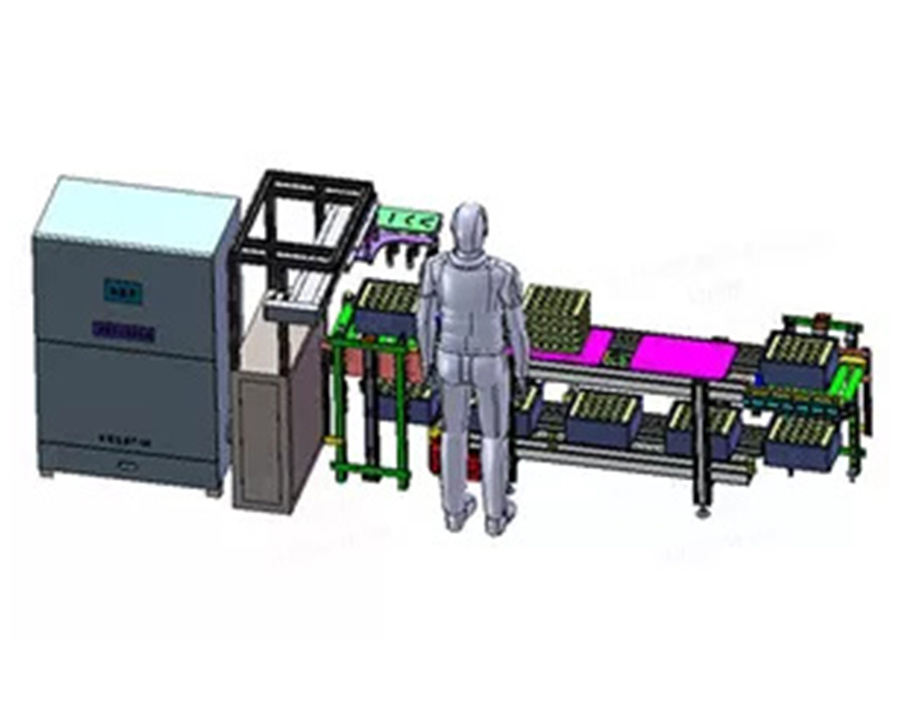

하강 및 녹 예방 장비는 물리적, 화학적 또는 전기 화학 수단을 통해 장비 표면의 스케일과 녹 얼룩을 효과적으로 제거하고 장비의 정상적인 작동을 복원하며 장비의 서비스 수명을 연장하며 유지 보수 비용을 줄이며 생산 효율성을 향상시킬 수 있습니다. 동시에 장비 고장으로 인한 생산 중단을 줄이고 산업 생산의 연속성과 안정성을 보장 할 수 있습니다.

과학과 기술의 발전으로, 하강 및 녹 예방 기술도 끊임없이 혁신하고 개선하고 있습니다. 전통적인 하강 및 녹 예방 방법에는 주로 물리적 하강, 화학 하강 및 전기 화학적 부식 방지가 포함됩니다. 샌드 블라스팅 및 샷 블라스팅과 같은 물리적 하강 기술은 기계적 힘을 통해 장비 표면에서 녹과 스케일을 제거하지만 작업은 복잡하고 비용이 높습니다. 화학 하강 기술은 산 세척 및 알칼리성 세척과 같은 화학 반응을 사용하여 녹과 스케일을 용해 시키거나 변형시킬 수 있지만 장비의 손상을 피하기 위해 화학 시약의 농도 및 처리 시간에주의를 기울여야합니다.

최근 몇 년 동안, 전기 화학적 방지 기술은보다 진보 된 항-조직 방법으로서 널리 알려진 관심을 끌었다. 장비 표면에 보호 필름을 형성함으로써 금속과 부식성 매체 사이의 접촉을 효과적으로 방지하여 반응의 목적을 달성합니다. 나노 기반 방지 방지 방지, 하강 및 왁스 차단 기술 및 초음파 청소 기술과 같은 신흥 기술의 출현으로 인해 디스케이닝 및 녹 예방 분야에 새로운 솔루션이 제공되었습니다. 이러한 새로운 기술은 하강 및 녹 예방의 효율성과 품질을 향상시킬뿐만 아니라 환경 보호 및 지능형 개발에 더 많은 관심을 기울입니다.

효율적인 하강 및 녹 예방 장비로서, 초음파 청소기도 시장에서 선호되었습니다. 액체의 초음파 파에 의해 생성 된 캐비테이션 효과와 간단한 흐름 효과를 사용하여 장비 표면의 먼지와 녹 얼룩을 효과적으로 제거합니다. 초음파 청소기는 세정 효과와 빠른 속도가 우수 할뿐만 아니라 운영하기 쉽고 환경 친화적이며 안전하며 다양한 복잡한 모양과 재료의 청소 장비에 적합합니다 .